在制造业和服务业中,QC(质量控制)成果常被误解为"应付检查的汇报材料"。某机械加工厂调查显示,62%的一线员工认为"QC成果就是写报告",导致企业每年损失约120万元质量成本。这种认知误区源于三个现实痛点:一是将QC成果等同于汇报PPT,忽视其系统性改善价值;二是误认为QC成果仅适用于大型企业;三是把成果创造看作管理层专属任务。

某连锁餐饮企业的案例颇具代表性。2021年其门店推行QC小组活动时,58%员工认为"与日常工作无关"。但通过将菜品出餐合格率从83%提升至96%,单店月均减少食材浪费2300元,员工才真正理解QC成果是"看得见的经济效益"。

QC成果的核心在于PDCA(计划-执行-检查-处理)循环的持续应用。某汽车零部件厂的典型案例显示,运用该工具6个月后,产品不良率下降41%。其操作分为四步:

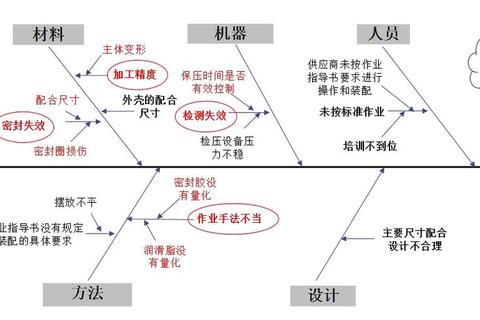

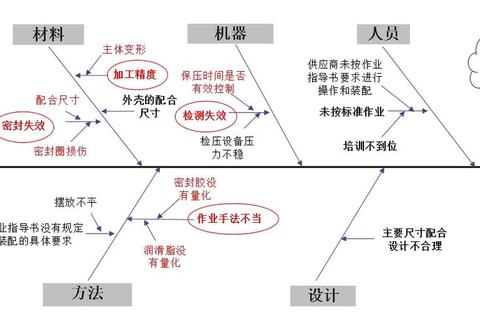

1. 计划阶段:通过鱼骨图分析,确定"电泳涂层气泡"的主要成因

2. 执行阶段:调整槽液温度(±2℃)、延长沥干时间(30秒→50秒)

3. 检查阶段:每日抽检样本从50件增至200件

4. 处理阶段:将改进措施写入标准化作业手册

数据证明,该厂年度质量成本减少280万元,客户投诉率下降67%。这个案例印证了QC成果必须扎根生产实际,而非停留在理论层面。

QC成果的突破往往需要打破部门壁垒。某三甲医院的"缩短CT检查等候时间"项目就是典型案例。原先放射科单独改进时,等候时间仅缩短8分钟(从58分钟降至50分钟)。组建包含门诊部、信息科、设备科的QC小组后,通过三大改进:

• 预约系统智能化(节省15分钟)

• 检查室动线重构(节省7分钟)

• 患者告知流程优化(节省5分钟)

最终将等候时间压缩至33分钟,降幅达43%。该案例说明,QC成果的深度与参与部门的广度成正比。

QC成果需要建立量化的改进体系。某电商物流中心通过数据看板,将分拣错误率从0.8%降至0.12%。他们采用三个关键策略:

1. 实施分层帕累托图分析,发现68%错误集中在3个SKU

2. 开发扫码复核系统,实时纠错准确率达99.7%

3. 建立每日质量雷达图,可视化追踪5项核心指标

6个月后,该中心月均减少错发包裹1.2万件,年度节约成本超500万元。这个案例证明,QC成果必须构建"数据采集-分析-应用"的闭环系统。

通过上述案例可见,QC成果本质是"用科学方法解决实际问题的系统化改善过程"。国家质量协会2023年报告显示,有效实施QC小组的企业,其运营效率平均提升22%,质量成本下降35%。要获得真正的QC成果,需把握三个关键:

1. 从"应付检查"转向"问题导向

2. 由"单兵作战"升级为"协同攻坚

3. 将"经验判断"转化为"数据驱动

某家电制造集团的实践最具说服力:通过建立200个QC改善小组,三年累计创造经济效益2.3亿元,获得国家优秀QC成果奖12项。这印证了QC成果在提升企业竞争力中的核心价值——它不仅是质量改进工具,更是培养人才、优化流程、创新管理的系统工程。